现代制造领域正经历一场由3D打印驱动的深刻变革,其中内部镂空结构设计——如精密的晶格网格、仿生拓扑形态与可控多孔系统——正成为突破传统制造瓶颈的关键创新点。这种能力不仅重新定义了产品设计的边界,更在轻量化、功能集成与材料效率方面展现出巨大价值。

下文无锡麦客信息将以深入浅出的方式解析了3D打印内部镂空技术的突破性优势,通过与传统制造工艺的痛点对比,揭示了其在航空航天、医疗等关键领域的革命性应用。作为已经从业10余年的无锡3D打印服务商,我们拥有6000+项目案例,3D打印内部镂空结构的案例十分成熟,欢迎随时来电咨询,我们会根据您的需求为您定制专属3D打印方案!

一、传统制造内部镂空的困境

1. 工艺本质的限制:

“减法”加工壁垒: 铣削、钻孔等无法触及封闭内部区域,制造复杂内部空腔近乎不可能。

“成型/铸造”的障碍: 注塑、压铸依赖模具分型和抽芯,内部复杂结构导致脱模困难甚至无法实现;熔模铸造对复杂内腔也存在诸多限制且成本激增。

“组装”的妥协: 传统方式需将复杂部件拆解为多个零件分别制造再组装,不仅增加重量、连接点(潜在失效点),还引入额外工序与误差。

2. 高昂的成本与效率瓶颈:

模具投入巨大: 开发复杂内部结构的模具成本高、周期长,仅适用于超大批量生产。

材料浪费严重: 切削加工产生大量废屑;铸造需庞大浇冒口系统,材料利用率低下。

工序繁琐冗长: 多零件制造、后处理、装配大幅增加时间和人力成本。

3. 设计自由度严重受限:

设计师被迫向制造工艺妥协,牺牲最优性能(如重量、功能集成)以换取可生产性。

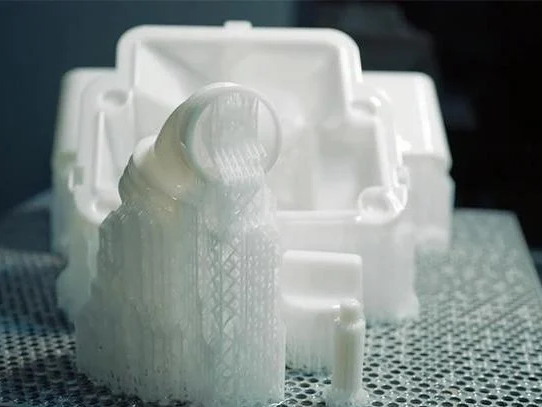

二、3D打印内部镂空结构的核心优势

1. 突破性的轻量化与性能优化:

通过精准构筑内部晶格或蜂窝状结构,可在保持甚至提升力学性能(如比强度、刚度)的同时,显著降低部件重量(通常可达30%-70%)。航空航天器减重1公斤带来的燃料节省价值极为可观。

结构效率巅峰: 结合拓扑优化算法,材料仅被部署在承受关键载荷的路径上,实现“按需分配”,创造出自然界骨骼般的完美力学结构。

特定设计的镂空结构(如梯度晶格)在受冲击时可控地逐层塌缩,将巨大动能转化为自身变形能,在汽车防撞、运动防护领域价值非凡。

2. 卓越的材料利用率与成本潜力:

“加法”制造本质: 3D打印仅堆积所需材料,尤其在生产高度复杂、内部中空的部件时,几乎消除废料(传统“减法”加工废料率常超80%),直接降低昂贵原材料消耗。

模具自由: 摆脱了传统制造依赖的模具束缚,尤其在小批量、定制化生产中,避免了高昂的模具成本与漫长开发周期。

3. 设计自由度与功能集成飞跃:

几何复杂度无拘束: 可制造传统工艺无法想象的复杂内部通道、腔室、多级孔隙结构,突破设计桎梏。

功能一体化: 在单次打印中无缝整合散热通道、传感器腔体、流体管路等功能性结构,大幅简化装配、提升系统可靠性并减轻整体重量。

三、3D打印内部镂空结构的应用场景

1. 航空航天:

极致减重: 发动机支架、舱内支架、卫星构件采用轻质高强度晶格结构,大幅提升燃油效率与有效载荷。

集成功能: 带内部冷却通道的火箭发动机喷注器、涡轮叶片。

定制化备件: 按需打印飞机内部复杂通风管道、轻量化支架。

3. 汽车与交通:

性能与节能: 轻量化车身支架、轮毂、刹车部件,提升电动车续航;内部拓扑优化的座椅骨架提升舒适性与安全性。

热管理: 集成复杂内部流道的散热器、电池热管理组件。

4. 工业装备:

轻量化高性能部件: 机器人轻质高刚手臂、拓扑优化的机械连接件、液压阀块内部流道优化。

高效散热: 具有微通道或曲面筋结构的散热器、热交换器。

5. 消费电子与运动器材:

创新设计: 轻量化且具备独特缓冲/透气的头盔内衬、鞋中底(如阿迪达斯Futurecraft)。

功能集成: 带内部线缆通道的耳机框架、可穿戴设备外壳。

6. 建筑与艺术:

结构艺术化: 创造传统方法无法实现的超轻、复杂内部支撑结构的建筑构件、艺术装置。

3D打印解锁的内部镂空结构直击传统工艺在复杂度、材料浪费、功能集成上的痛点,为轻量化、高性能、功能融合的产品开辟了崭新道路。如需要3D打印服务,欢迎随时联系无锡麦客信息!