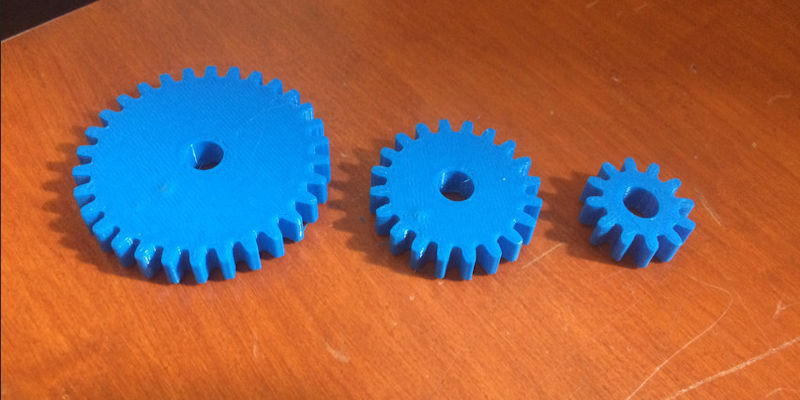

齿轮,工业世界无声的基石。从巨型风力发电机的动力传递,到精密医疗器械的微小驱动;从汽车变速箱的澎湃输出,到自动化产线上机械臂的精准定位——齿轮无处不在,默默支撑着现代工业的精密运转。然而,传统齿轮制造方式正日益成为创新与效率的桎梏。

传统齿轮制造的四大痛点:

1. 时间与成本之困: 开发新齿轮,开模成本高昂,动辄数周甚至数月,严重拖慢产品迭代速度。小批量定制,单件成本令人望而却步。

2. 几何复杂度受限: 传统切削与成型技术难以实现高度复杂的拓扑优化结构、内嵌冷却流道或高度定制化的齿形设计,设计潜力被严重束缚。

3. 敏捷响应缺失: 产线突发故障,急需特定备件,漫长的供应链与制造周期让设备停产损失持续扩大。

4. 集成化设计门槛高: 将齿轮与其他功能部件(如轴承座、轻量化结构)一体成型,传统分体制造与组装方式增加成本、重量与故障点。

3D打印:精密齿轮制造的革新力量

3D打印精密齿轮,直击传统制造痛点,提供最优的解决方案:

一、无模快造,加速创新与响应:

跳过昂贵的模具!无论原型验证还是小批量生产,3D打印能在数小时至数天内直接将数字模型转化为实物齿轮。新品开发周期锐减,市场响应速度飙升。突发备件需求,按需本地化打印,最大化减少设备停机时间。

二、设计自由,释放性能潜能:

突破传统制造几何限制。轻松实现:

·拓扑优化: 在保证强度前提下极致轻量化,提升动力效率。

·复杂内冷却通道: 直接在齿轮内部打印高效冷却流道,显著降低高速运转中的热变形风险,延长寿命。

·高度定制齿形: 为特定工况、降噪或效率需求设计独一无二的最优齿廓。

·功能集成: 将齿轮与邻近结构(如轴套、支架、传感器壳体)一体化打印成型,减少零件数量、组装环节、潜在故障点及整体重量。

三、小批量经济性:

无需分摊高昂的模具成本,小批量定制生产变得经济可行。特别适合利基市场、高端设备、研发测试和按需备件。

四、材料性能卓越:

工业级金属3D打印使用高强度不锈钢、工具钢、钛合金、高温合金等材料,结合优化的后处理工艺(热处理、表面精整),可制造出满足严苛工况要求(高负载、耐磨、耐腐蚀)的全密度、高性能金属齿轮。工程塑料齿轮(如尼龙、PEEK)同样适用于轻载、低噪音场景。

如果您正面临:

* 新品开发周期过长,被模具拖累?

* 小批量、定制化齿轮成本难以承受?

* 渴望实现突破性的轻量化、集成化或高性能齿轮设计?

* 亟需缩短关键备件供应链,减少停机损失?

3D打印精密齿轮是您最适合的选择,可随时联系资深无锡3D打印工厂——麦客信息,为您定制3D打印快速制造方案!